Die Aufgabenstellung

Die Auftragsvorgaben dieses Fertigungsunternehmens aus dem deutschen Mittelstand waren sehr rudimentär: Lediglich ein grober Umriss der Gondel als Skizze inklusive einiger weniger Anschlagpunkte im Gehäuse, die als Fixpunkte zur Montage angrenzender Bauteile und Strukturen dienten. Ferner wurde eine Vielzahl von Lastfällen vorgegeben. Ziel dieses ganzheitlichen Projektes war, auf Basis der geringen Vorgaben, ein wirtschaftlich produzierbares Bauteil zu entwickeln – und zwar von der Entwicklung des Konzepts über Simulation und Optimierung des Bauteils gemäß der vom Kunden vorgegebenen Rahmenbedingungen bis zur Erstellung des Fertigungsplans und Zertifizierung der Struktur.

Die Herausforderungen und Lösungen im Detail

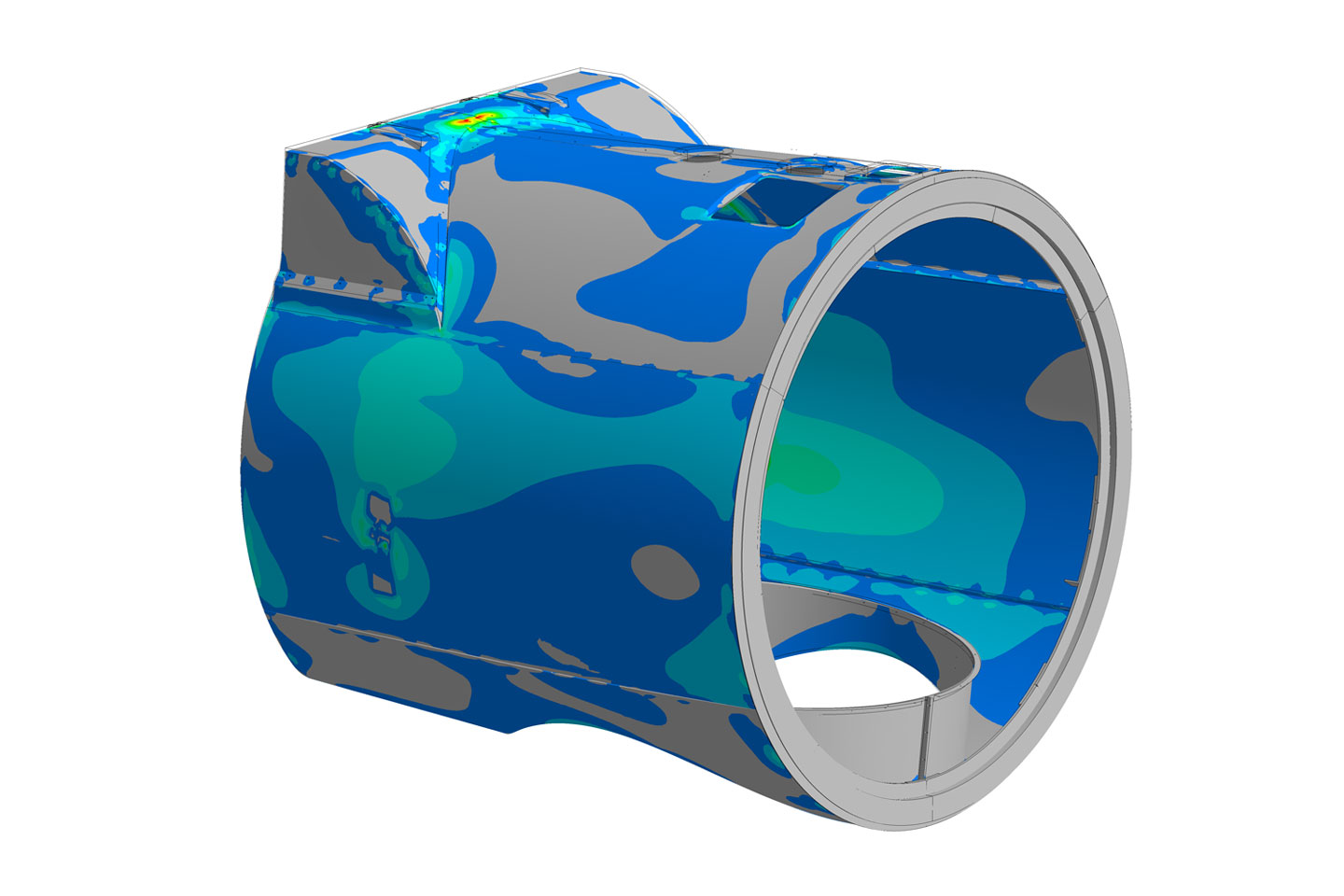

Auf Basis der nur grob definierten Vorgaben vom Kunden musste eine sehr komplexe Struktur mit vielen Schnittstellen zu angrenzenden Bauteilen entwickelt werden. Die große Anzahl von komplexen Lastfällen erforderte eine besondere Vorgehensweise in der Berechnung mittels FEM. Hier wurden bestehende Methoden an die spezielle Aufgabenstellung angepasst und durch automatisierte Berechnungsprozesse eine wirtschaftlich attraktive Lösung gefunden.

Oft ist eine leichte Struktur nicht direkt die beste Lösung hinsichtlich der Fertigung. Damit unsere Lösung zu einem leichten Bauteil führt, das alle vom Kunden und dem Zertifizierer vorgegebenen Parameter erfüllt, ist eine enge Kooperation mit der Fertigungsabteilung und ein gutes Augenmaß für eine umsetzbare Struktur essentiell. Dazu wurden die entwickelten Konzepte und deren Realisierungsansätze direkt mit dem Fertigungsengineering besprochen und so in die Lösungsfindung bestmöglich mit einbezogen.

Unser Knowhow

Folgende Kompetenzen bei ar engineers führten bei diesem Projekt zum Erfolg:

- Sehr viel Erfahrung im Bereich großer Faserverbundstrukturen im Bereich Wind, Offshore, sowie Maritime Industrie

- Expertise in der Umsetzung komplexer Composites-Vorhaben vom Konzept bis zur Erstellung von Fertigungsunterlagen

- Sehr gutes Verständnis für Faserverbundfertigung

- Versierter Blick auf Umsetzbarkeit des Bauteiles trotz komplexem Materialaufbau

- Große Expertise in der Berechnung vom Faserverbund-Bauteilen mit vielen Lastfällen

- Viel Erfahrung in der Koordination der Teilprojekte sowie effiziente Kommunikation mit dem Kunden und dem Fertigungsunternehmen ermöglichten einen reibungslosen Ablauf des Projekts

Unser Weg

Zunächst wurden die designkritischen Lastfälle identifiziert, in dem initial alle Lastfälle einmalig gerechnet und ausgewertet wurden. Basierend darauf, konnten die drei treibenden Lastfälle identifiziert werden, sodass der Designprozess, in dem sich das Bauteil hinsichtlich Geometrie und Materialauswahl noch ändert, effizient durchgeführt werden konnte.

In enger Absprache mit dem Herstellungsunternehmen, sowie dem Auftraggeber des Gesamtprojektes konnte eine sehr gute Struktur entwickelt werden. Deshalb verlief der von uns vorbereitete und begleitete Zertifizierungsprozess des Bauteils problemlos. Das Projekt wurde „in Time“ und „in Budget“ realisiert.